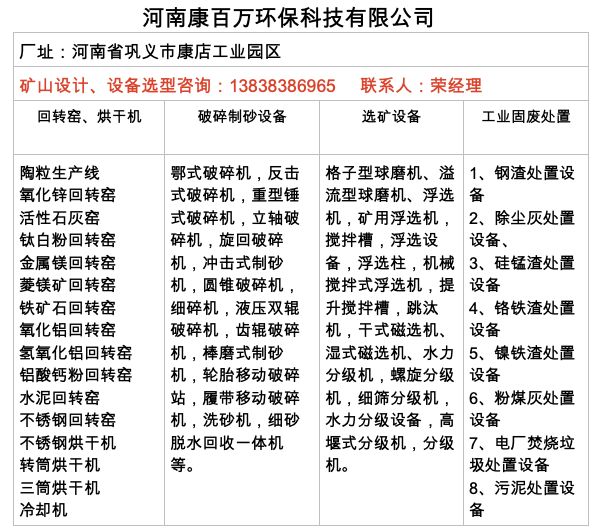

洗铬矿砂设备

由于铬的性质,铬矿砂洗矿工艺有重选、磁选、浮选、联合选矿、化学选矿等,工业上常用的有单一重选、单一磁选,和重-磁联合选矿工艺。一般地说,铬矿中都含有一定的铁,因此重-磁联合选别是比较常见的铬矿选矿工艺,当然,具体采取何种选矿工艺流程,要依照选矿试验后得出的指标来确定。在洗铬矿砂设备选择上,重选阶段大多采用摇床和跳汰机,而磁选阶段的设备选择则要根据矿石的磁性决定。

洗铬矿砂设备|铬矿砂选矿设备的选矿工艺如下:首先是洗矿和筛分。洗矿是利用水力冲洗或附加机械擦洗使矿石与泥质分离。常用设备有洗矿筛、圆筒洗矿机、槽式洗矿机螺旋溜槽、跳汰机、摇床。 洗矿作业常与筛分伴随,如在振动筛上直接冲水清洗或将洗矿机获得的矿砂(净矿)送振动筛筛分。筛分可作为独立作业,分出不同粒度和品位的产品供给不同用途使用。

洗铬矿砂设备|铬矿砂选矿设备的选矿原理实质概括起来就是松散-分层-分离过程。铬矿砂置于分选设备内的散体矿石层(称作床层),在流体浮力、动力或其他机械力的推动下松散,目的是使不同密度(或粒度)颗粒发生分层转一移,就重选来说就是要达到按密度分层。故流体的松散作用必须服从粒群分层这一要求。这就铬矿砂是重选与其他两相流工程相区别之处。流体的松散方式不同,分层结果亦受影响。重选理论所研究韵问题,简单说来就是探讨松散与分层的关系。分层后的铬矿砂在机械作用下分别排出。即实现了铬矿砂分选。故可认为松散是条件,分层是目的,而分离则是结果。前述各种重选工艺方法即是实现.这一过程的手段。它们的工作受这样一些基本原理支配;(1)颗粒及颗粒群的沉降理论, (2)颗粒群按密度分层的理论, (3)颗粒群在斜面流中的分选理论。 此外还有在回转流中的分选,尽管介质的运动方式不同.但滁了重力与离心力的差别外,基本的作用规律仍是相同的。

铬矿砂选矿设备跳汰选矿于深槽分选作业。跳汰选矿,除了很微细的物料以外,几乎可以处理各种粒度的铬矿砂原料,工艺操作简单,设备处理能力大,并可在一次选别中得到某种最终产品,因此生产中应用很广泛。用跳汰处理铬矿砂约占总选铬矿砂量40%。对于金属矿石,则是处理粗、中粒铁矿石、锰矿石及铬矿石的主要方法。并大量用于选别不均匀嵌布的钨、锡矿石的较粗粒部份。用跳汰机处理铬矿砂有广泛用场。

铬矿砂选矿设备摇床选矿属于流膜选矿类设备,由平面溜槽发展而来,以后以其不对称往复运动为特征而自成体系。摇床是分选细粒矿石的常用设备,处理铬矿砂时有效选别粒度范围是3~0.019mm,选煤时上限粒度可达10 mm。摇床的突出优点是分选精确性高,经一次选别可以得到高品位精矿或废弃尾矿,且可同时接出多个产品。平面摇床看管容易,调节方便。主要缺点是设备占地面积大,单位厂房面积处理能力低。标准摇床(4500×1830)处理量为0.12~2.2t/h。粒度越细,处理量越小。

铬矿砂选矿设备溜槽选矿属于斜面流分选过程。矿浆给到一定倾斜的斜槽或斜面上,在水流推动下,矿粒群松散分层,上层细矿物迅速排出槽外,下层重矿的则滞留在槽内或以低速自下部排出。分别接取后,即得精矿和尾矿。溜槽是最早出现的选矿设备。其优点是设备结构简单,投资和生产费用低廉,粗、中粒溜槽还有较高的处理能力,缺点是分选精确性较低,回收率也较低,出现了跳汰机和摇床后,使用溜槽的大为减少。目前用得较多的是矿泥溜槽,用于处理铬矿砂的微细粒级(-0.074mm)低品位砂矿.

洗铬矿砂设备螺旋洗砂是倾斜布置的水槽下部形成的沉淀,螺旋头部没入沉淀池内,螺旋由电机经减速机减速驱动螺旋旋转,由沉淀池底部多孔板给清洗水,从而完成清洗、脱水和分级三种功能。清洗:砂石进入沉淀池,在转动的螺旋作用下,使砂石翻滚并相互磨擦,除去覆盖砂石表面上的杂质,同时破坏包覆砂石粒的水气层,以利于脱水,由多孔进入的清水形式上升水流,将比重小的颗粒及其它杂质带到水面经溢流堰流出,完成清洗作用。脱水:比重大的颗粒沉入水槽底,在水槽底弯板一边。则螺旋将砂石向下推进,由于水槽长度超出下部水线,但有一个合适的长度,在向上推进的过程中,除去砂石中多余的水份,脱出的水从槽底另一侧排水沟流入沉淀池,砂石则从水槽上端排出。分级:物料的分级是通过将不符合标准要求的细颗粒溢出堰来实现的,其控制办法:调整溢流堰高度及调整螺旋转速。

铬矿砂的各种选矿方法:

1)重选-重选法因其生产成本低,对环境污染少而倍受重视。摇床在铬矿砂选矿中得到较广泛的应用,特别是一些小型矿山使用摇床便得到合格精矿。

2)电选-电选作为生产铬矿砂的最后把关作业,得到了广泛的应用。

3)磁选-磁选包括弱磁选和强磁选。弱磁选的作用是分出残留于磁选尾矿中的铬矿砂,以利于强磁选的顺利进行。强磁选的目的为排出合格尾矿,提高铬矿砂浮选的入选品位,减少钛浮选矿量。采用高梯度磁选可以有效回收矿石中的微细粒铬矿砂,并能抛去矿石中的部分细泥,进而达到原矿粗选抛尾的目的。利用强磁预选的工艺处理该矿石,品位提高,为后续浮选获得最终铬矿砂奠定了基础。

4)浮选-浮选法是回收细粒钛铁矿的有效方法。

5)联合流程 由于铬矿砂一种由多种矿物组成的复合物,从构成它的不同矿区的结构性质和组成特点来看,用一种选矿手段很难选出品位高而杂质少的钛矿物。联合分选流程方法主要有:重选一浮选,重选一电选,磁选一浮选和磁选一重选一浮选等。其中,采用加分散剂、中磁场去除强磁性矿物、强磁粗选、电选精选的流程,所得铬矿砂品位和回收率都明显提高,同时强磁一浮选仍是处理微细粒铬矿砂较好的方法。

我们来看一些具体的实例。菲律宾某铬矿,氧化铬含量23.47%,含有少量黄铁矿和镍黄铁矿,脉石矿物主要是蛇纹石和少量碳酸盐,在选矿试验中,分别采用磁选、摇床和螺旋溜槽进行粗选抛尾试验,试验结果表明,摇床和螺旋溜槽抛尾效果较好,但螺旋溜槽尾矿产率较低,因此采取用了摇床进行选别,扩大试验规模后针对磨矿这一变量进行试验,最后采用的铬矿选矿工艺流程为一段摇床粗选,摇床中矿直接再选,粗选精矿中矿,再选精矿合并。这样的流程得到了精矿产率57.19%,氧化铬品位37.46%,回收率88.78%。

云南某低品位铬铁矿,氧化铬含量仅为8.51%,铬铁矿含量为16.81%,磁铁矿仅为0.65%,脉石矿物主要包括蛇纹石、石英等,成分较为复杂。首先对其进行了分级脱泥试验,采用了沉砂口直径为6mm的旋流器进行脱泥,使原矿得到了有效富集,氧化铬品位达到了18.52%。之后进行的单一摇床试验和单一高梯度磁选试验得到的结论是摇床仅实现较好的富集,氧化铬品位40.56%,而高梯度磁选处理后氧化铬铬品位仅能达到38.93%,之后采取磁-重联合选别试验,得到氧化铬品位45.29%,因此该矿山可以采用的选矿流程为分级脱泥,磁-重联合选别工艺流程。

某铬铁矿原矿氧化铬含量为35.28%,氧化亚铁含量8.55%,结构比较简单,颗粒较粗,可解离度较高,其主要脉石矿物包括橄榄石、蛇纹石、绿泥石等,通过对比摇床重选、摇床-强磁选、强磁选流程后,在湿式强磁选流程上得到了较好的指标,最后采取的工艺流程为湿式强磁选-粗-扫选矿工艺,得到氧化铬精矿品位47.61%,回收率96.26%。

从上述几个案例中我们可以总结出一些结论:

对于氧化铬含量较高的富矿,可以采取单一的重选或者磁选工艺。对于氧化铬含量较低的铬矿,磁-重联合工艺往往比单一工艺得到较好的指标。具体的工艺流程要根据矿石自身的性质决定。看到这里相信你对铬矿选矿工艺已经有所了解,在选择铬矿选矿工艺和洗铬矿砂设备时,可以参考选矿试验指标,咨询有资质的选矿设备厂家,采取合适的工艺流程和设备配置,可以达到降低成本,提高经济效益的作用。

我们提供日产50-10000吨洗铬矿砂设备、铬矿砂选矿设备、铬矿砂洗矿设备、铬矿砂分选设备、铬矿砂重选设备、镜铁矿选矿设备、硫酸渣选铁设备、菱铁矿选矿设备、钛铁矿选矿设备、褐铁矿选矿设备、钒钛磁铁矿选矿设备等各种选矿生产线设备。我们有最好的选矿工程师为您设计最优选矿工艺流程,并且免费为您提供设备安装、技术指导以及技术人员培训等服务。我公司设有选矿实验室,选矿实验设备齐全,拥有破碎磨矿分级磁选重选电选等各类实验设备超过20多套,并拥有各类常规分析化验仪器光谱分析仪。实验室在技术经验丰富的选矿指导下,对矿样进行矿物分析及选矿实验,设计相应的工艺流程,为实际生产提供参考依据,避免盲目造成的风险,以保护矿山者的利益。

注明:本文章来源于互联网,如侵权请联系客服删除!