隔膜压滤机

压滤机是一种固液分离设备。我们关心其脱水后固体水分、滤液中固体含量、处理能力、能耗等方面。本文主要介绍压滤机处理量估算、选煤场煤泥量估算、影响压滤过程的因素、辅助设备选型四个方面的内容,希望对关注煤球进化的朋友有所帮助和启发。

图1 来自景津官方网站。其网站有隔膜压滤机工作过程的视频,(官方网站:http://www.jjylj.com/html/sj/swys/),感兴趣的朋友可观看学习。

隔膜压滤机的原理是:采用高压强流体静压力、二维变向剪切压榨力及压缩空气强气流风吹滤饼结合的工艺,来降低滤饼水分。景津压滤机工作过程中,先压榨,后吹风。而中国矿业大学谢广元教授提出先吹风,后压榨。后者滤饼水分更低,是因为流体静压过滤阶段结束后,滤饼中流道是滤液流出后自然形成的,此时强气流吹风可带走毛细水分。如果先压榨,后吹风,则这种自然流道被破坏,导致脱水效果下降。

1

处理能力估算与应用

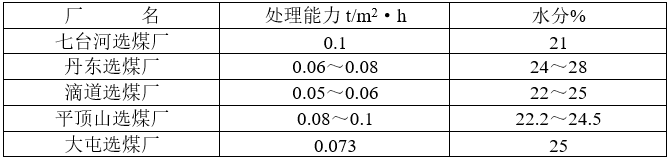

压滤机处理能力估算方法有两种。第一种根据选煤设计规范选择,设计规范中有一些实例,如表1所示:

表1 浮选精煤用隔膜压滤机应用实例

可以看到,处理能力在0.05~0.1之间,水分在21%至28%,处理量和水分的变化范围比较宽。针对特定的入料性质,选准压滤面积是比较困难的。从实际生产情况来说,一小时完成5个压滤循环,与一小时完成1个压滤循环的处理量相差很大。如果单纯感觉选取参数,肯定是不适宜的。我们再来看看另一种处理量估算方法。

第二种:单循环处理量计算法:

单循环处理量 = 滤室总体积*滤饼容重*(1-水分)= 干煤泥单循环

以100m2的压滤机为例,滤室总容积为1.7m3,那么1个循环的处理量是:Q = 1.7*1.25*(1-20%)=1.77t

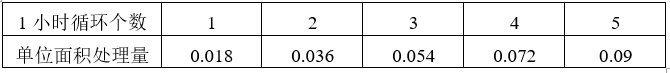

如果按5个循环计算,单台处理能力8.85t,折合为单位面积处理量:=8.85/100=0.09t/(m2h)。如果按2个循环计算,那么单位面积处理量是:=0.09*0.4=0.036 t/(m2h)。如果按1个循环计算,那么单位面积处理量是:=1.77/100=0.02 t/(m2h)。按一小时循环个数估算的处理量总结如表2。

表2 压滤机处理量估算依据

我们大概有个印象,如果一个小时能完成5个循环的压滤,处理能力大约能达到0.1 t/(m2h)。以此可以计算其它个数的循环量,比如按每个小时2个循环考虑,那么处理量应该是0.1*2/5=0.04 t/(m2h)。

那么掌握这个估算方法有什么用呢?

第一,在设计时可以调研附近选煤厂的压滤情况,从而选择合适的压滤面积。当然,污水处理方面也可以采取调研的办法,确定压滤面积。

第二,选煤厂经常需要核对产品的数量质量,其中包括煤泥的产率,而压滤司机会记录每个班的压滤情况,我们统计压滤次数就可以估算出煤泥量是多少,这要比其它计量方法准确一些。

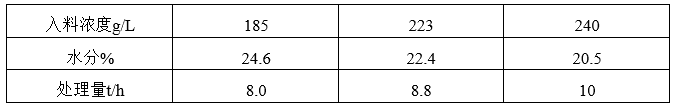

第三,在选煤厂技改中常常需要核定设备处理能力,掌握这种估算方法,无疑是非常有用的。表3是100平压滤机应用中的一些数据,可作为参考使用。

表3 100平方压滤机处理能力

再来补充一些压滤相关的问题:过滤面积是50的倍数,常用的滤板尺寸有1250*1250mm;1500*1500mm;1600*1600mm;2000*2000mm,当然还有其它类型的,这里有个大致印象就好。

压滤过程受到悬浮液粘度、入料浓度、滤饼比阻、过滤面积、入料压力的影响。我们具体了解一下,这些因素是如何影响压滤过程的。

2

入料浓度:

入料浓度增加,每个循环的压率时间缩短,处理量越大。因此要保证浓缩机底流的浓度,一般在500g/L左右为宜,(质量浓度40%,体积浓度0.33),矿浆浓度太高时在管道中流动困难,容易堵塞管道。

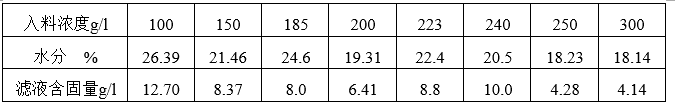

表4 入料浓度对水分的影响

入料浓度增大能使滤饼水分大幅度降低,滤液固含量也降低。如表4所示,这主要是因为低浓度时细小颗粒极易随着流线直接进入滤布的眼孔中,使眼孔堵塞,过滤阻力增加;而高浓度时,将会有更多颗粒接近或者到达眼孔时,由于互相干扰,绝大部分颗粒不能进入眼孔,在上面架拱,顾虑阻力小,速度快。

谢广元 《过滤理论与精煤压滤脱水工艺研究》

浮选精矿浓度的提高有利于改善脱水效果,可采取一些措施提高浮选精矿浓度,而粗精煤掺入压滤机入料,可增加入料浓度。压滤中的掺粗工艺就是利用的这一点。

3

入料粒度组成

入料粒度对滤饼水分和处理量有显著影响,粒度越细,过滤阻力越大,滤饼水分越高,处理量越小。入料粒度组成对滤饼结构有一定的影响,由于流体静压,滤饼中的颗粒互相形成拱桥结构,内部空隙中会包含水。

-0.074mm含量为51.60%时,水分为22.20%,-0.074mm的含量为87.18%时,水分为24.50%,这一数据可有效作为参考值,注意对入料进行粒度分析。

从工艺的角度来讲,一般来说,原生煤泥的脱水要比浮选尾煤的脱水容易。入料中表征泥质页岩含量多少的AL3O2/SIO2的比值越大,悬浮液粘度越大,过滤越慢。特别注意入料中的高灰细泥含量。

平均粒度越大,滤饼水分越低。就平均情况来说,平均粒度在0.2mm时水分能在21%左右,当平均粒度是0.05mm时,平均水分在26%,甚至更高。当然,滤饼中的物料性质不同,水分也有较大差别,例如,粘土矿物含量较高的情况。

4

入料压力

增加入料压力,过滤速度加快,处理量增大,滤饼水分降低,滤液中固体含量增加,压力超过0.45Mpa是时,滤饼水分降低达到极限,滤液中固体含量在10g/L左右。压滤初期,过滤阻力较小,而压滤后期过滤阻力加大。因此有人提出两段供料的压滤方式,前期大流量低扬程,二段高扬程的流量。

浮选精煤粒度细,过滤阻力大,滤饼水分高,处理能力低,而提高过滤压力差,可强化物料脱水。滤饼水分高,主要是由于滤饼中残余水分高,改变滤饼孔隙率,降低滤饼的剩余饱和度是降低滤饼水分的关键。

可见,影响处理能力和滤饼水分的因素是比较多的。另外注意滤饼厚度的选择,目前常用的厚度有30mm,35mm,40mm,不同的滤饼厚度在过滤时,过滤速度是不同的。

可见压滤过程还是很复杂的。因此,尽量先做试验后选型。

入料方式有单端泵给料、两段泵给料、泵与压缩机联合给料、料罐给料四种方式。浮选精矿浓度低,可采用料罐子给料。

5

辅助设备选型

(100m2压滤机料罐给料为例)

1.空气压缩机的额定压力0.8mpa,压滤过程只是在进浆,压榨、吹风时用,每个循环风时间小于5分钟,风量约35m³,平均耗风量每分钟小于7m³。

2.过滤罐的大小根据压滤机的容器和入料浓度而定。滤室总容积为1.7m³,入料浓度为180g/l,计算出过滤罐的容积为12m³,考虑厂房高度确定其形状。压力容器要考虑其耐压程度,在这里设计为1mpa,

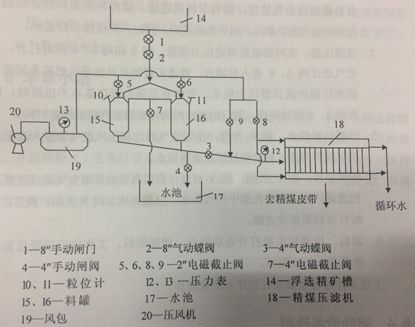

3.阀门有电磁阀和气动阀(见图2),还有集中控制。

4.高压风包的储气容积为8m³。

5.阀门3应靠近压滤机入料口。

6.余气管为4’’,管子太细时噪音大。

图2 料罐给料压滤机过滤工艺系统图

参考资料:谢广元 《过滤理论与精煤压滤脱水工艺研究》; 陈建中 《选矿机械》;GB 50359-2005 《煤炭洗选工程设计规范》。

识别二维码,关注煤球进化

前一篇文章:选煤实验国家标准

相关文章:离心机选型参数与工艺参数解读

注明:本文章来源于互联网,如侵权请联系客服删除!