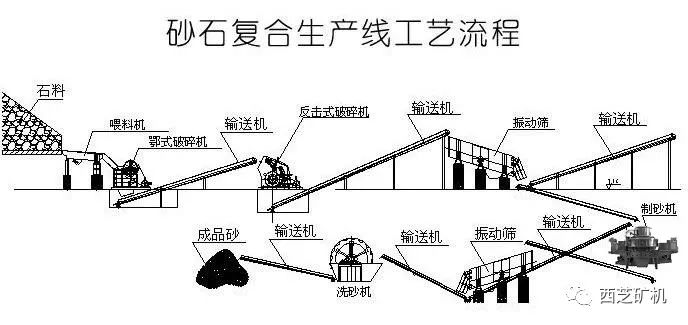

机制砂生产线主要设备选型及设计要点

人工制砂技术的进步,加上国家对天然砂石开采的限制,使得机制砂行业发展火热,不同规模的机制砂破碎场普遍各地,新型大规模机制砂石骨料生产线逐渐增多。因此机制砂行业不仅前景广阔,未来的机制砂市场将更加规整化、节能化、环保化和高效化,生产方式、生产规模、经营方式也在有所改善。本文为大家讲述机制砂生产线中的设备选型和工艺设计要点以资参考。

【主要设备选型篇�】

一级粗破的选择。

粗破设备一般为颚式破碎机或两段腔反击式破碎机(适用于中软石料)或旋回式破碎机,如果生产能力要求高,大于1000t/h,建议优先采用旋回破。

二三级中细碎设备。

中细破设备一般有圆锥式破碎机和反击式破碎机可供选择。

圆锥式破碎机:主要适宜破碎硬度大、磨蚀性指数高的岩石,产品粉状料较少。

反击式破碎机:主要适宜破碎硬度、磨蚀性指数中等或偏低的岩石,产品粉状料较多。

如果对粉状料需求较差,中碎可以采用标准圆锥式破碎机,细碎采用短头圆锥式破碎机。

冲击破破碎机

通过在破碎腔内循环多次的物料在周围气体涡流的作用下经过多次破碎整形,从而实现物料的连续破碎整形,从机体下部排出形成所需成品物料。

筛分冲洗设备

筛分设备一般采用直线振动筛或圆振动筛。圆振筛在筛分精度方面不会太严格,振幅大筛分效率高,适合大规格生产使用,目前是矿山筛分的主流机型。而直接筛适合处理量小,小粒径筛分,也可用于含水量滤水。

圆振动筛上配置压力喷水系统时可以作为洗石设备,借助于水力冲洗,石子在筛面翻滚、振动,较容易洗去表面黏附的细泥。

对于0-4.75mm产品中泥粉和石粉一般可以选择螺旋洗砂机或斗轮洗砂机水洗后得到机制砂。

废水及泥料处理设备的选择

水洗砂石骨料后的含泥废水需经过处理才能达到生产线废水的零排放。经过对废水处理设备的考察,选择旋流器组、浓缩机和压滤机组成的系统对废水和泥料进行处理,可以避免含泥废水直接排入沉淀池,而引起的占地面积大、沉淀池难以清理的缺点。

【生产线设计要点篇�】

中转料堆(仓)

中间料堆(仓)棚可调节骨料生产线整体的系统产能。粗破工段检修时,则下游的骨料制成工段不会因此停产。当矿山开采只能白班生产时,下游的骨料制成工段仍可两班生产,而且设备台数可减少。通过生产班制调节系统产能,减少了投资,发挥了系统各设备的优势

充分利用地形高差

任何生产线的设计如果能将建设投资和运营成本降为最低是非常优秀的设计。因地制宜,充分利用地形高差进行工艺布局,不仅可以减少土建投资和设备投资,而且可以降低生产运营成本。

预筛分、多筛少破

粗破段设计预筛分,提前将小于一定粒度的含土废料筛出; 中细破前先行筛分也可以提高系统产量,减少粉料产生。

成品筛采用单层振动筛喷淋水洗

喷淋的目的是除去部分泥土,以及使不易洗清的物料尽早湿水,以便含泥料提前泡软。二、三级成品振动筛设计成单层,其喷淋水洗的目的是使每种物料产品都有和清水直接接触的机会,进而提高骨料产品的洁净度。

砂石水洗系统

对于含泥废水不宜采用渣浆泵输送,只能通过水槽自流至洗砂机,充分考虑废水流动的距离和水槽角度,尽可能将洗砂机车间布置在比振动筛车间低的台段上,水槽做成U型槽以便减少摩擦。

洗砂机出料和旋流器组出料处均应设置滤水筛,以避免进入成品堆场的物料含水量过大而影响产品销售。

废水泥料处理系统

洗砂后的含泥粉废水在进浓缩池过程中,加药点的位置要合理,加药量要合适,以提高浓缩机系统的效果。压滤机前应该设置缓冲搅拌池,以满足浓缩机后渣浆泵连续工作和压滤机按次间歇式工作的要求。压滤机能力的选择要充分考虑每次工作需要的时间和泥饼含水量要求.

实际生产中,砂石骨料生产工艺及设备配置形式多样,具体设计时应因地制宜,并结合生产要求量体裁衣。