钽铌矿洗矿机械钽铌矿洗矿设备

钽铌矿石一种稀有金属矿产资源,钽和铌,铁易共生,当矿石中铌含量高时被称为铌铁矿,钽含量高时被称为钽铁矿,其实他们统称钽铌矿。前面已经讲过,这是一种稀有的矿产资源,所以钽铌矿在矿石中的含量肯定不高,甚至是很低,对于这种含量较低的矿物选矿,我们通常要选用一种节能,高效的钽铌矿洗矿方法和钽铌矿洗矿机械进行预先富集或直接得到最终精矿,

钽铌矿洗矿方法的原则,一是采用该选矿方法时矿石的可选性,二是采用该选矿方法的经济性。换言之,原则上必须采用可选性好而又能获得最大经济效益的选矿方法。钽铌矿洗矿方法多种多样,其中最常用的三大主要选矿方法是重力选矿、浮游选矿和电磁选矿。因为重选一般比较简单,成本往往低于其他选矿方法,所以在确定选矿方法时,只要矿石的重选可选性好,总是首先考虑重选方案。当矿石的重选可选性差,即采用重选很难获得理想的选别指标时,才会不得已而求其次,考虑采用其他选矿方法。确定钽铌矿洗矿方法的依据主要是原矿性质,其中包括矿石中各种矿物的密度,硬度,有用矿物的嵌布粒度和赋存状态,各种矿物的表面物理化学性质和电磁性,矿物组成的复杂程度等。同类型矿山的选矿实践经验,业内同行对钽铌选矿的研究结果,无疑也可资借鉴。

钽铌矿洗矿机械的发展与选矿钽铌矿洗矿工艺技术的发展是同步的,洗矿机械的技术水平不仅是工艺水平的最好体现,其生产技术状态也直接影响着生产过程、 产品的质量和数量以及综合经济效益。因此,当前国内外选矿业都非常重视洗矿机械的开发和应用。 随着科学技术的发展、 各学科间的互相渗透和各行业间的技术交流,广泛采用新结构、 新材质、 新技术和新加工工艺,更加注重机电一体化和自动控制技术的应用,促进了高效节能洗矿机械的大力发展。

钽铌矿多包含钽、铌、锡、钨、锂、钵等多金属矿石。该类矿山具有原矿品位低、矿物组成复杂、矿物密度大、性脆易碎等特点。钽铌矿洗矿机械选矿方法主要是采用重选、磁选、浮选等处理方法。钽铌矿粗选一般采用重选法,但也有采用重选—浮选—重选;重选—浮选或重选—磁选—重选的。

在钽铌矿洗矿厂的设计和生产过程中,为了对入选矿石中有用矿物最大限度地回收利用,同时尽可能降低选矿厂的 能耗,减少对环境的影响与污染,提高选矿厂的经济效益和社会效益,破碎、磨矿、浮选和浓缩设备的选择就显得尤为重要。破碎、磨矿工序的能耗和钢耗占选矿厂生产的一半以上,特别是磨矿工序,单位能耗远比破碎工序能耗高得多,占整个矿物粉碎作业的 85%以上,占选厂的 30%-60%。因此,采用新的破碎工艺、选择大型高效破碎设备等方法强化破碎作业,减少磨矿的给矿粒度,是提高碎磨效率,降低选矿成本的重要途径,也是设计钽铌矿洗矿厂 厂应该遵循和考虑的基本原则。

钽铌矿磨矿流程必须满足下述条件:

(1)钽铌矿选矿厂生产能力的需要。

(2)将钽铌矿矿石磨至规定细度的需要。当有用矿物的嵌布粒度较粗时,一次磨矿就能将矿石磨至规定的细度,使有用矿物基本解离完全,这时设计宜采用一段磨矿流程。当有用矿物的嵌布粒度较细时,一次磨矿难于将矿石磨至所需要的细度,就必须设计两段或多段磨矿流程。

(3)钽铌矿阶段磨矿、阶段分级选别的需要。如果有用矿物的嵌布粒度范围较宽,即使一次磨矿能达到所需要的细度,使有用矿物基本解离完全,但先解离的粗粒有用矿物则很容易被磨到过粉碎,难以回收。为了减轻有用矿物的过粉碎现象,减少有用金属流失,可考虑采用阶段磨矿、阶段选别流程,即一段磨矿首先将矿石磨至某一细度(较粗),使粗粒有用矿物率先解离出来,接着进行选别回收。选别后的尾矿进入第二段磨矿机再磨至所需要的细度,使有用矿物基本解离完全,然后再一次进行选别回收。

两段磨矿流程,不论第一段磨矿机是否闭路,第二段磨矿机必须闭路工作,否则磨矿机将不可能有效地加以利用。同时在磨矿流程中,只要磨矿机给矿中的合格粒级含量大于15%,就应当设置预先分级作业。另外最好推广应用胡基教授首创的两段分级工艺,以利于提高磨矿机的生产能力和选矿回收率。

在设计钽铌矿分级选别流程时应当明确选矿的基本要求。首先,任何选别设备都有一个合适的入选物粒料度范围,宽窄各不相同。因此物料在入选前必须先进行分级,以适应选别设备的性能,才能满足生产的需要。入选物料粒级的划分与其性质及设备的性能有关。比如对于钨、锡等矿石的选矿而言,用重力选矿方法回收,入选物料通常分为粗粒级(2~5mm)、细粒级(0.5~0.074mm)和细泥(-0.074mm)这三个粒级分别处理。那么这种划分是否也适用于钽铌矿?如前所述,宜春钽铌矿一段磨矿产物中的0.5~0.2mm级别入选后回收得到的钽铌精矿几乎全是-0.2mm的钽铌精矿,+0.2mm粒级回收率几乎为零。这显然并非+0.2mm的钽铌矿物单体用重选设备收不到,而是因为+0.2mm粒级物料中根本没有钽铌矿物单体,或者说钽铌矿物事实上尚未单体分离。因此0.5~0.2mm粒级还不是合格的入选物料,没有必要设置0.5~0.2mm这一选别段。就宜春钽铌矿选矿而言,所有入选物料均应磨至-0.2mm。

钽铌矿洗矿机械钽铌矿强磁选机是根据钽铌矿中的铁的磁性来设计的专业分选钽铌矿的磁选设备,是永磁磁选机中的一类设备,采用钕铁硼制造材料和全磁的包角设计方案,洗钽铌矿提高明显,钽铌矿强磁选设备的技术特点:1.磁路采用计算机模拟设计,完善的双磁极结构,磁场强度大,梯度大,吸力大。2.高性能钕铁硼做磁源,磁能极高,八年退磁不超过5%。 3.腰鼓形滚筒结构,具备自动纠偏能力,全密封轴承座,密封性好,能适应各种恶劣环境钽铌矿选矿原理:钽铌矿的提纯主要是对钽铁矿和铌铁矿的提纯,提取矿物中的铁精粉。

钽铌矿洗矿机械跳汰机选钽铌矿的效果,其实是不能一概而论的,因为钽铌矿性质千差万别,不可能一台跳汰机就能处理所有的钽铌矿还能得到同样的选矿指标,这是不现实的,例如我们国内的品位低,性质复杂,嵌布粒度细的钽铌矿,直接用跳汰机富集基本没有什么太明显的效果,而非洲那些品位高,结晶粒度粗,性质单一的钽铌矿用跳汰机洗选可以直接获得终精矿。就比如尼日利亚的钽铌矿,我们只需要经过筛分,洗矿,跳汰机就能获得粗精矿产品,再进行强磁选,浮选就能分离出其它有用金属。

跳汰机选钽铌矿其实也没有什么特殊的要求,只需要满足重选的基本要求即可,那就是首先要保证有用矿物和脉石有一定的比重差,通常情况下比重差不低于0.5,其次,有用矿物和脉石间要有明显的界限,说白了就是必须能够单体解离,而且解离时的粒度不能超出跳汰机的回收下限。后,原矿要经过严格的洗矿,筛分,因为粘性泥土会影响重选效果,而且跳汰机选矿要经过严格的分级才能保证洗选效果和效率。

钽铌矿洗矿机械洗双螺旋洗石机的工作原理和性能特点:洗钽铌矿双螺旋洗石机可清洗并分离砂石中的土壤和其他杂物,双螺旋洗石机结构密封好、溢流堰板能调节、传动装置双轴可靠、双螺旋洗石机清洗脱水效果显著。洗钽铌矿双螺旋洗石机性能特点: 双螺旋洗石机能处理0-30mm以内的物料,可把物料上的泥土、灰粉,分洗成清洁的物料。本机结构简单,维修容易,洗选效率高等特点。 双螺旋洗石机机器结构: 双螺旋洗石机槽体、减速机、电机、中心轴、螺旋叶片、支架组成。支架焊接在中心轴上,螺旋叶片安好后用螺栓压紧,使叶片不下垂不变形,故障率就是低。洗钽铌矿双螺旋洗石机工作过程中,物料由给料箱均匀给入,连续给主槽体中注入一定量的水,传动部带动螺旋轴以一定的速度旋转,迫使物料在槽体中翻转滚动并向排料口运动,细粒级物料和杂质随溢流水经溢流堰排出,粗粒度物料由排料口排出,从而实现物料的洗选、分级、除杂和脱水。

洗钽铌矿双螺旋洗石机性能优势

1.处理量更大。双螺旋洗砂机相对单螺旋洗砂机设备来讲,其突出优势就是效率更高、产量更大等,能处理0-30mm以内的物料。

2.结构更合理。该设备主要由槽体、减速机、电机、中心轴、螺旋叶片、支架组成,设备机器转子采用中心结构,螺旋叶片安装在中心轴上,有减速机连接到中心轴上进行工作。

3.能够发挥良好状态。双螺旋洗石机高效节能,经济环保,合理的传动设计在保证产量的同时极大地降低了所需功率。

4.使用寿命更长。双螺旋洗石机设备具有双轴结构合理,处理量大、洗净度高,有利于成品砂的优质保证,同时中、细砂流失小,原材料不浪费,特别是其传动部分均与水、砂隔离,无磨损,设备使用寿命长。

国内钽铌矿原矿品位一般很低,其矿物性脆、密度大。为了保证磨矿粒度,避免过粉碎,粗选一般采用阶段磨矿阶段选别流程。常用的钽铌矿洗矿机械有GL螺旋选矿机、螺旋溜槽和摇床等。粗选工艺获得的粗精矿一般是混合粗精矿,需进一步精选分离出多种有用矿物。粗精矿矿物组成不同,采用的分离方法也不同,一般是多种方法联合使用。如采用磁选-重选-浮选联合法。

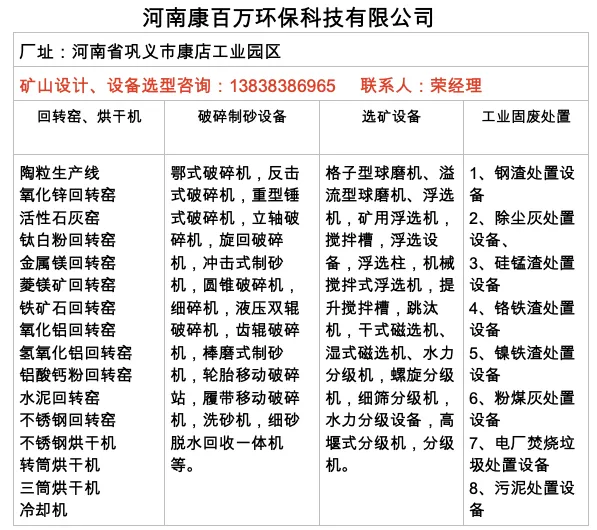

我公司专业生产鄂式破碎机、球磨机、螺旋分级机、摇床,跳汰机、螺旋溜槽、浮选机等钽铌矿洗矿机械,我们的选矿技术专家可根据顾客的实际情况选择合理的设备型号选择,并且提供一条龙购买式服务,从矿石化验分晰-提供选择技术-配置选矿设备-提供场地设计到设备安装调试,一句话来说就是从培训操作人员到后期的跟踪服务,我们在每个环节都做到精益求精。

注明:本文章来源于互联网,如侵权请联系客服删除!