第1975回:水泥工业突飞猛进,天使的设计万神殿

【皇氏古建築大全】【環遊尋美拾遺錄】【黃劍博客圖文集】

Jumbo Heritage List©Epic Adventure of Jumbo Huang

无欺于死者,无负于生者,无愧于来者

第1975回:水泥工业突飞猛进,天使的设计万神殿

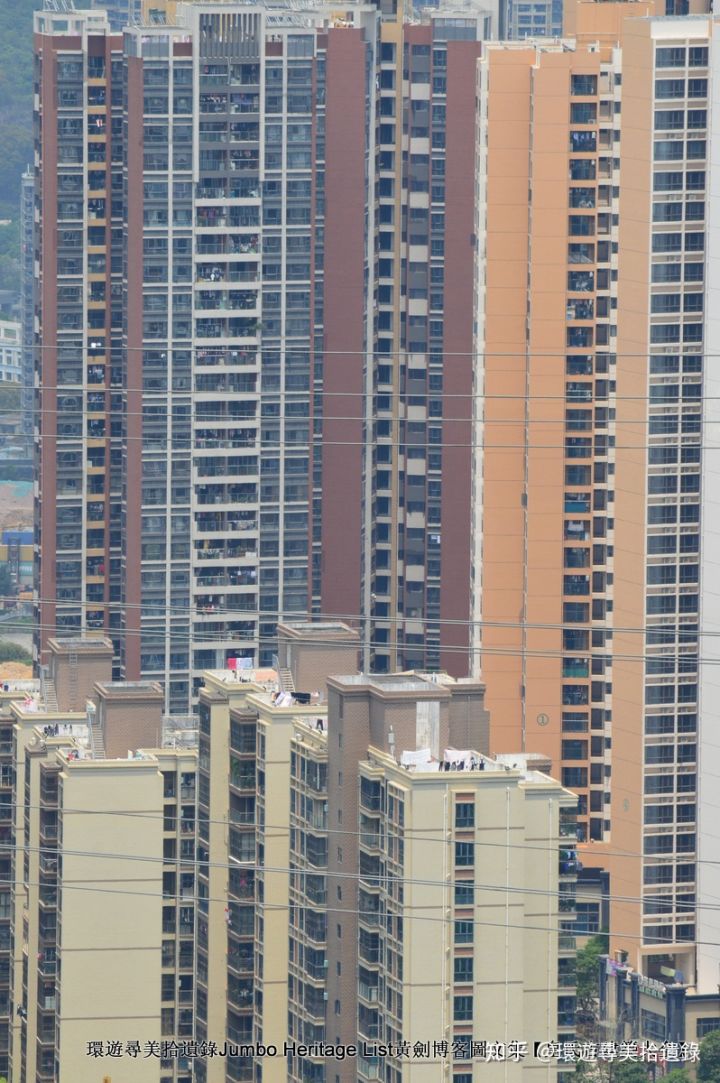

修建长城的国家,自然也热衷于修建摩天大楼和高铁公路,所有这些伟大基建都离不开水泥。

我们并非只是人口天下第一(再过若干年印度就会超越我们而成为人口第一大国),实际上我们的水泥产量也是世界第一,国内三年用量超过美国一个世纪的水泥用量(前几年国内水泥行业因产能过剩而深陷亏损)。。。

水泥是一种建筑材料,与水混合后会凝固硬化。水泥不常单独使用,而是用来与沙或砾(骨料)接合。水泥与细致的骨料混合后形成砂浆(用来接合砖块),水泥与沙砾混合后形成混凝土。水泥通常是无机的,主原料为石灰或硅酸钙。

我国近代水泥行业的发展波澜壮阔,一波三折:

1906年,唐山细棉土厂由开平矿务局总办周学熙恢复生产,并改名唐山洋灰公司,继又定名为启新洋灰股份有限公司。启新洋灰公司的建成投产,标志着我国水泥工业的诞生和百年我国水泥工业史的开端,启新洋灰公司因此也被誉为我国水泥工业的摇篮。

1907年,上海清华实业公司总经理程祖福,根据当时湖广总督张之洞的出示招商,集股白银三十万两开办了大冶湖北水泥厂。该厂地处湖北大冶黄石港明家嘴,1909年5月2日建成。

大冶湖北水泥厂是我国近代最早开办的三家水泥厂之一,由于生产的宝塔牌水泥质量优良,先后荣获南洋劝业会头等金、银奖牌各一枚及美国巴拿马赛会一等奖。

1914年4月,大冶湖北水泥厂由于债务之故,生产难以为继,只好将经营管理权让渡给当时开办最早、规模最大的河北唐山启新洋灰公司,并且更名为华记湖北水泥厂,同年十月被启新洋灰公司正式兼并。

1921年,我国最早投产的湿法水泥厂,我国水泥厂开始建设,采用德国湿法技术,于1923年建成。

1939年,采用国产设备建设立窑生产线的昆明水泥厂开始建设,这是我国水泥生产技术发展的第一个里程碑。到1949年,全国只有14家水泥厂,年生产能力不足300万吨,而实际年产量仅有66万吨,占当时总生产能力的16.3%。

1953年,为适应经济建设发展的需要,配合一五计划的实施,国家出资开始大规模从东德、罗马尼亚、捷克等东欧国家引进水泥成套设备建设新厂。这一时期先后建设了大同、永登、昆明、江油、耀县、巢湖、江山、贵州、庐山、柳州等十个厂,水泥工业得到迅速发展。1957年,全国水泥产量达到685万吨,比1952年增加了400万吨。

1958年,第一个采用国产窑的水泥厂湘乡水泥厂开工建设,该厂采用了我国自行设计制造的第一台华新窑。华新型窑和小屯型窑被确定为当时我国水泥工业干、湿法发展的主导窑型,这是我国水泥生产技术的第二个里程碑。

1978年,我国首次从日本引进两套4000td熟料水泥生产线,用于建设冀东和宁国水泥厂。1981年,新疆水泥厂日产700吨熟料预分解窑新型干法试验线竣工投产。

1981年5月,河北省冀东水泥厂日产4000吨熟料水泥生产线正式开工建设。工厂总投资39585万元,占地面积包括矿山共400万平方米,其中厂区为56万平方米。历时两年零七个月,于1983年11月26日大窑点火,开始投料试生产。

1984年,河北省冀东水泥厂基建工程全部完工,同年12月,河北省冀东水泥厂新建工程通过国家验收。

1985年,我国水泥总产量达1.46亿吨,产量首次位居世界第一。同年,日本小野田水泥公司在大连开始投资建厂的前期工作,次年斥资3000万美元在北京注册了太平洋水泥我国投资有限公司。

1986年,我国自行研究开发和设计,主要采用国产设备的江西某水泥厂日产2000吨熟料预分解窑新型干法生产线建成投入试生产,是我国水泥生产技术发展的第三个里程碑。

1987年,第二套引进成套(矿山、包装除外)日产4000吨熟料预分解窑新型干法生产设备的宁国水泥厂建成投产,海某螺集团由此走向诞生之路。

1987年,北京燕山某水泥厂日产700吨熟料预分解窑新型干法生产线竣工投产,标志着日产700吨熟料预分解窑新型干法技术已经成熟。

1988年,江西水泥厂日产2000吨熟料预分解窑新型干法生产线达到国家科技攻关指标,连续10天产量达到2000吨熟料。 七五期间,我国提出抢救14个老厂的决策,组织对干法窑、半干法窑和湿法窑进行技改,取得了良好的效果。

80年代,我国特种水泥的研发也取得了突出的成绩。在这期间,我国相继发明了硫铝酸盐水泥不铁铝酸盐水泥。其中,硫铝酸盐水泥已被应用到我国南极科考站的建设中,铁铝酸盐水泥则被用于海洋工程和化工防腐工程建设。

1992年,第一条吸引外资建设的大连华能小野田水泥有限公司(现更名为大连小野田水泥有限公司)日产4000吨熟料预分解窑新型干法生产线建成投产。1992年,日产700吨熟料预分解窑新型干法生产技术出口泰国萨拉布里水泥厂并投产使用,我国水泥行业预分解窑新型干法生产技术设备开始走出国门。

1993年,引进、消化吸收外国技术一条龙日产2000吨熟料预分解窑新型干法生产线项目——长春双阳水泥厂建成投产。该生产线首次实现一台生料磨、一根窑和一台水泥磨的配置,标志我国预分解窑新型干法技术开发基本成功。1996年,海某螺集团宁国水泥厂扩建日产2000吨熟料预分解窑新型干法生产线建成投产,使日产2000吨熟料预分解窑新型干法生产线投资首次大幅下降到3.4亿元。当年第一条超大型大宇水泥山东有限公司日产7200吨熟料预分解窑新型干法生产线建成投产。

1996年,我国自行设计的4000td水泥熟料生产线在冀东水泥建成投产。该生产线是我国第一条国产化示范线。

2002年,我国首条日产5000吨熟料国产化示范线在铜陵海某螺建成,是我国水泥生产技术发展的第四个里程碑。

2004年,我国水泥产量中新型干法生产的水泥超过30%,达到32.4%。当年我国第一条日产10000吨熟料预分解窑新型干法生产线在海某螺集团铜陵水泥厂建成投产。我国成为世界上继泰国后第二个拥有日产10000吨熟料预分解窑新型干法生产线的国家。

2005年,我国建材装备有限公司承接阿联酉日产10000吨熟料预分解窑新型干法生产线项目建设总承包,标志着我国新型干法技术已能与世界水泥建设巨商并驾齐驱。

2006年,水泥产量达12.4亿吨;新型干法水泥产量达到6.24亿吨,占总产量的50%,新型干法水泥生产线达到700多条。2007年,促进行业结构调整,淘汰落后水泥生产能力。

2015年,华润水泥股东应占利润约10.15亿港币,较上年的42.06亿港币大幅下挫75.9%;营业收入也从上年326.68亿港币下降到267.78亿,跌幅为18%。水泥巨头集体亮红灯,二十四年来首次全行业负增长,下跌不仅仅是华润水泥一家,同在香港上市的西部水泥2015年则由盈转亏,从上年盈利3900多万,转为亏损3.07亿。近年来我国水泥产销量在全球占比都过半。其中2014年全球水泥41.8亿吨,我国产量24.9亿吨,占全球产量接近60%。

2018年,全球水泥产量约39.5亿吨,较上年减少2.7%;水泥熟料产能为38亿吨,同比增长0.1%。我国是全球最大的水泥需求市场,2019年基础设施补短板项目加强,房地产投资维持较高水平,对水泥需求提供了较强支撑,全年水泥熟料产量15.2亿吨,同比增长6.9%,水泥产量23.3亿吨,同比增长6.1%。产能置换平稳有序开展,2019年水泥行业共公告产能置换项目14个,通过减量置换,压减过剩产能604万吨,促进了行业技术进步和资源要素合理配置。

2019年全国通用水泥平均出厂价格414.2元每吨,同比略增,总体呈先抑后扬南高北低态势。受沿海地区需求旺盛影响,2019年水泥熟料进口量达2274万吨,同比增长80%,平均到岸价格44美元每吨。全年水泥熟料出口量44万吨,同比下降71%,平均离岸价格24美元每吨。进出口相抵后净进口2230万吨。前50家水泥企业(集团)熟料产能占全国总产能76%,较上年略有提高。我国建材和安徽海某螺水泥总产能分别为5亿吨和3亿吨,居世界第一和第三名。

尽管我们生产的水泥产量高,但质量还比不上古罗马人使用的水泥。实际上当今所有国家生产的水泥都比不上二千年前的罗马人使用的水泥。。。

水泥的种类繁多,按其矿物组成分为硅酸盐水泥、铝酸盐水泥、硫铝酸盐水泥、氟铝酸盐水泥、铁铝酸盐水泥以及少熟料或无熟料水泥等。而按其用途和性能又分为通用水泥、专用水泥和特种水泥三大类。

在每一品种的水泥中,又根据其胶结强度的大小,而分为若干强度等级。不同的水泥品种及强度等级,其性能也有较大差异。

水泥之英文cement是由拉丁文caementum演变而来,意指碎石。水泥的历史可追溯到古罗马时代。当时古罗马人在建筑时,会把石灰和火山灰混合起来成为建筑原料,是为历史上最早的水泥,也是质量最好的,至今无人超越。

古罗马人使用的水泥技术曾经失传了一千多年,当时我国封建王朝都不会使用水泥。直到18世纪的晚期,英国人在反复研究古罗马人的水泥技术之后加以借鉴和剽窃,终于发明了现代版本的水泥:

1796年英国人詹姆士·帕加(James Parker)用泥灰岩烧制一种棕色水泥,戏称罗马水泥,实际上与古罗马人使用的水泥没有任何关系,完全是附庸风雅的命名。

1824年英国人约瑟·阿斯普丁用石灰石和粘土烧制成水泥,命名为波特兰水泥(Joseph Aspdin),并取得专利权。波特兰水泥日后在水泥中取得绝对地位。所以现在也有人说约瑟·阿斯普丁是现代水泥之父。

随着对建筑之要求越来越高,波特兰水泥不断改进,水泥种类已发展到100多种。

现代水泥的张力比古罗马水泥差很多,为了拓展水泥的张力,现在人开始在水泥中插入钢筋,当然,古罗马时代没有钢筋,所以他们只能研究如何提高水泥的质量。。。

水泥早期也被叫做士敏土,是水泥的英文单词cement的音译。苏联作家写的长篇小说《水泥》被鲁某迅推介给我国读者,这部小说当时被译为《士敏土》,士敏土就是水泥的音译。1945年前,我国除了称呼水泥为士敏土外,吴语还音译作水门汀。而作为外来物品当时与本地的灰土相比较,北方官话广泛使用的名称是洋灰,闽南语、客家语则称其为红毛灰、红毛土或红毛泥。另外因波特兰水泥这一品种最为常见,波特兰或卜特兰也常作为代称。

现代的水泥的分类:

氧氯水泥:以煅烧氧化镁和氯化镁制成。混合多种填充料,常用于粉饰外墙及地板。

硫水泥:由黏土或其他具黏着力之非溶性物质制成,通常会另加入硫、金属氧化物、二氧化硅或碳。可用于高温的涂层或覆盖物,也可用来密封缝隙和接合处。

高铝水泥:混合铝矾土制成,含有高比例氧化铝。其价值在于能快速定型与高强度属性。

沥青水泥:由石油炼制而成,除了沥青中天然存有的矿物之外,炼制程度要到没有水或杂质为止。沥青水泥中灰的含量少于百分之一。

水硬性水泥与水作用后会形成不会在水中分解的固体,可达到胶结作用,它分以下几种:

波特兰水泥:就是前文提到的约瑟·阿斯普丁发明的那种水泥。

胀性水泥:与水混合时会形成膏状,定型后体积会增大,比起波特兰水泥泥膏膨胀的程度大得多。用来弥补因收缩造成的体积变小,或用来增加钢筋的抗张压力。

熔渣水泥:以高炉熔渣颗粒和熟石灰共同磨碎而制成。

镁氧水泥:氧化镁与水的混合物,通常会另外加入石棉纤维。用来遮盖如蒸气管及熔炉之类的物体。

水泥的生产,一般可分生料磨制、煅烧和水泥制成等三个工序。

生料磨制即石灰石和黏土等原料,进行磨机磨细之工序;煅烧即把已加工之原料放入窑;烧完后再经过粉磨,就成为水泥。

熟料是水泥制作过程中的一个中间产品,其原料主要是石灰石和黏土。石灰石、黏土等材料经过高温煅烧,形成颗粒状的小圆球即为水泥熟料。

天然水泥的制造方法:将纯石灰石(碳酸钙)长时间加热,以除去其中所含有的二氧化碳产生氧化钙,其可在水中快速的溶解并放出大量热,且形成了在水中不固化的氢氧化钙,

最后和空气中的二氧化碳结合成碳酸钙。像这种石灰石经过锻烧后,得到其中含20到35%的硅土和矾土的产物,即称为天然水泥。如果石灰石含有百分之二十五的黏土物质时,其经过锻烧后会形成不在水中分解且含有10~20%的硅土和矾土的产物,便称为水硬性石灰。

铝质水泥的制造:铝质水泥是一种具抗硫酸盐特性且可快速硬化的的水泥。铝质水泥是由石灰石和铁矾土混合物的锻烧,直到其熔解的产物。它快速硬化的性质,使得它特别适合于交通量频繁的道路修护。它的抗盐性也使得其可在曝晒于冰雪的道路使用。

波特兰水泥的制造:它是水硬水泥的一种类型,而非品牌之名称。凡是由烧结物质所制得的水泥即为波特兰水泥。波特兰水泥的原料,基本上是含石灰的物质,如石灰石和泥灰、白垩石等,及含黏土的物质,如泥土、页岩和火山岩等。其成分的组成浓度必须非常精确,有时亦加入其他珍贵石类。

制作过程中,先引爆山上的石块以取得石灰块,然后将其打破、粉碎成精细的粉末。在和页岩、黏土或其他物质充分混合。此混合步骤可在采石场中进行。在干式的过程中所有的粉碎和混杂都是用干式的材料来做,最后的混合物是在碾碎机中完成的。接着在湿式过程中,最后的磨碎过程是在水泥浆中进行,混合物的制作是在磨碎机也在大桶中进行。

在此两大过程中,最主要在控制最后供给烧炉的物件。泥浆被放入烧炉锻烧后,水分会先被蒸发掉。一些化合物在燃烧过程中会液化成各种圆形物,此即为波特兰水泥熔块。添料由烧炉的尾端进入冷却器中,再与石膏一起被磨成细粉状,即得波特兰水泥。

波特兰水泥又称硅酸盐水泥,是由硅酸盐水泥熟料、0%-5%石灰石或粒化高炉炉渣、适量石膏磨细制成的水硬性胶凝材料。

波特兰水泥熟料的主要成分为硅酸三钙(3CaO·SiO2)、硅酸二钙(2CaO·SiO2)、铝酸三钙(3CaO·Al2O3)和铁铝酸四钙(4CaO·Al2O3·Fe2O3)。

当与水混合时,发生复杂的物理和化学反应,称为水化(hydrate)。从水泥加水伴和后,成为具有可塑性的水泥浆,到水泥浆逐渐变稠失去塑性但尚未具有强度,这一过程称为凝结。随后产生明显的强度并逐渐发展成坚硬的水泥石,这一过程称为硬固(harden)。凝结和硬化是人为划分的,实际上是一个连续的物理化学变化过程。英国人和俄国人都在1820年代发明了水泥。

在1824年,英国人约瑟夫·阿斯普丁发明了用黏土和石灰煅烧而得到水泥的方法,并且取得英国的专利权。之后,从1825年起便在英国建厂生产。这种水泥的主要成分是氧化钙和氧化硅,也就是硅酸钙,是一种硅酸盐。用它制成的混凝土,硬化以后,硬度、外观和颜色,都跟当时英国波特兰岛上所产的波特兰石很相近,所以取名为波特兰水泥。1859年,阿斯普丁曾用这种水泥建造了伦敦下水道系统。自从出现了波特兰水泥后,由于用它配制成的混凝土具有工程所需要的强度和耐久性,而且原料易得,造价较低,特别是能耗较低,因而用途极为广泛。

波特兰水泥:系以水硬性硅酸钙类为主要成分之熟料研磨而得之水硬性水泥,通常并与一种或一种以上不同型态之硫酸钙为添加物共同研磨。

除英泥方法:要去除红毛泥、水泥及英泥渍,一般清洁剂是不可能的。因为一般家居清洁剂都是属碱性的清洁剂,仅能消除油污、灰尘及普通污垢。而红毛泥、水泥及英泥是一种弱碱性物质,所以必需使用带酸性的洗涤剂才能把英泥渍去除。然而利用强酸或镪水可以洗去部分英泥渍,但因是原料使用时不方便、渗透力差并且危险,控制不佳时,可能将地板或砖面的光泽连英泥一并洗去。市面上有些酸性比较温和及专门针对英泥渍的除英泥渍剂可供使用。

一般水泥厂的包装使用袋装、太空包袋与散装,也有厂商使用粉煤灰、煤渣、煤矸石、尾矿渣、化工渣或天然砂、海涂泥等一种或数种原料使用水泥为凝固剂,制作为水泥砖;或将水泥和砂、石混合倒入瓦片模型制作为水泥瓦。

水泥业的制作过程可以使用生活与工业废弃物作为水泥制程的原料与燃料,电子业的废光阻液、异丙醇及废溶剂,以及汽车业的废轮胎碎片,可以作为辅助燃料,另外也将氟化钙污泥、有机污泥、无机污泥、净水污泥、电厂煤灰、底灰、化铁炉炉渣、焚化炉底渣、废铸砂、废热煤油、工程废弃物、泥燃剂、碳酸钙废料、废压模胶、脱硫石膏、炼钢矿泥、炼钢转炉石、废弃土、石材污泥、铝渣等废弃物运用于水泥业生产,在台湾2014年的水泥业产量为12,340,220公吨,共回收事业废弃物1,352,128公斤,平均每公吨水泥回收109公斤事业废弃物。

说完现代水泥,让我们再回到古罗马人使用的水泥,至今世界上最耐用的水泥建筑都是罗马人修建的,没有人能超越。因为篇幅有限,我只是列举一个典型的例子:

万神庙,又称万神殿、潘提翁神殿,位于今意大利罗马,古罗马时期的宗教建筑,后改建成一座教堂。公元609年东罗马帝国皇帝将万神庙献给教宗波尼法爵四世,后者将它更名为圣母与诸殉道者教堂(Santa Maria ad Martyres),这也是今天万神庙的正式名称。由于其完美的古典几何比例被米开朗基罗誉为天使的设计。

万神庙始建于公元前27年的罗马共和国时期,该庙由屋大维的副手阿格里巴所建,为的是纪念屋大维打败安东尼和克利奥帕特拉。相传这座最初的庙宇在公元69年12月19日被大火焚毁,直到公元125年才由喜爱建筑的罗马皇帝哈德良下令重建。

公元609年东罗马帝国皇帝将万神庙献给教宗波尼法爵四世,后者将它更名为圣母与诸殉道者教堂,这也是今天万神庙的正式名称。变身为教堂的万神庙也因此逃过了中世纪的劫难,这一时期虽然庙内的大理石和穹顶上的镀金青铜板屡次被盗,但最终都又都重新寻获。文艺复兴时期该建筑物成为了意大利建筑师们殷切学习的对象;1435年,罗马元老院宣布对该建筑进行保护。

对万神庙真正的破坏是在17世纪中叶,当圣座准备重建圣伯多禄大殿时,教宗乌尔巴诺八世将门廊天花板上的镀金青铜板拆下来熔化,用来建造圣伯多禄大殿主祭坛上的天盖,以及圣天使城堡的80门大炮。乌尔巴诺八世为了仿造其他中世纪时期的教堂,还下令在万神庙门廊两侧建两座钟塔。这些作为都引起了罗马人的不满,拉丁谚语巴波里没做的事,巴贝里尼做了(Quod non fecerunt barbari, fecerunt Barberini)由此而来。巴波里(barbari)就是拉丁语中野蛮人的意思,而巴贝里尼(Barberini)则是这位乌尔巴诺八世的姓氏。

不过意大利人最终还是报了仇:在为意大利第一位国王维托里奥·埃马努埃莱二世造墓时,人们特地熔化了圣天使城堡的一尊大炮来做墓地装饰,象征性地夺回了万神庙的青铜;而两座钟塔也最终在1883年被拆除。

万神庙自文艺复兴时期以来就是伟人的公墓,这里埋葬的除了维克多·埃马努埃莱二世外,还包括了意大利著名的艺术家拉斐尔和阿尼巴雷·卡拉齐等人。

万神庙今天还是意大利的一个教堂,这里定期举行弥撒以及婚礼庆典,但同时它又是世界各国游客们竞相参观的对象,以及建筑史上重要的里程碑。

万神庙的结构简洁明了,主体呈圆形,顶部覆盖着一个直径达43.3米的穹顶,是自建成后到1436年间最大的穹顶。

穹顶的最高点也是43.3米,顶部有一个直径8.9米的圆形大洞,用于采光。这个洞也是万神庙唯一的采光点,这样以来光线从顶部泄下,并会随着太阳位置的移动而改变光线的角度,给予人一种神圣庄严的感觉,十分适合宗教建筑的本性。

万神庙的穹顶内部还做了五层凹格,凹格的面积逐层缩小,但是数量相同,因此更加衬托出穹顶的巨大,并给人以一种向上的感觉。大理石的地面上也使用了格子图案,并在中间稍稍突起,这样当人站在庙宇中间向四周看去时,地面上的格子图案会变形,进一步给人造成一种大空间的错觉。万神庙圆形主体的前方有一个宽34米、深15.5米的柱廊,共有16根柱子,每根都是用整块的花岗石制成,柱子高达12.5米,底部基座的直径有1.43米。

万神庙整幢建筑都用混凝土浇灌而成,但是当时的人们能用混凝土浇灌出如此巨大的穹顶依然是一个奇迹。

如果用今天的混凝土,必然难以浇灌出这么大的一个穹顶,因为混凝土的张力将无法使它承受自身的重量而坍塌。人们后来得知,古罗马人当时使用的混凝土是来自那不勒斯附近的天然火山灰,再混入凝灰岩等多种骨料。然后在建造穹顶时,将比较重的骨料用在基座,然后逐渐选用比较轻的骨料向上,到顶部时只使用浮石混杂多孔火山岩。另外,穹顶的厚度也逐渐削薄,从穹顶根部的5.9米一直减少到顶部的仅1.5米。

万神庙是古罗马建筑艺术的结晶,对西方的建筑史发展也有举足轻重的影响,文艺复兴时期无数的建筑师们就曾到此取经。这种圆厅加柱廊的设计,被应用在许许多多教堂、市政厅、大学、图书馆和其他各种公共建筑物上。比较明显受其影响的就有法国巴黎的先贤祠、意大利那不勒斯保罗圣芳济教堂、美国麻省理工大学麦克劳林大楼、哥伦比亚大学图书馆、弗吉尼亚大学的圆形大厅、杰斐逊纪念堂、澳大利亚墨尔本的维多利亚州立图书馆以及北京清华大学清华大礼堂。

Jumbo Huang Notes: Roman cement is a substance developed by James Parker in the 1780s, being patented in 1796.

The name is misleading as it is nothing like any material used by the Romans, but was a "natural cement" made by burning septaria – nodules that are found in certain clay deposits, and that contain both clay minerals and calcium carbonate. The burnt nodules were ground to a fine powder. This product, made into a mortar with sand, set in 5–15 minutes. The success of Roman cement led other manufacturers to develop rival products by burning artificial mixtures of clay and chalk.

Joseph Aspdin (December 1778 – 20 March 1855) was an English cement manufacturer who obtained the patent for Portland cement on 21 October 1824. Aspdin (or Aspden) was the eldest of the six children of Thomas Aspdin, a bricklayer living in the Hunslet district of Leeds, Yorkshire. He was baptised on Christmas Day, 1778. He entered his fathers trade, and married Mary Fotherby at Leeds Parish Church (the Parish Church of St Peter at Leeds) on 21 May 1811.

By 1817, he had set up in business on his own in central Leeds. He must have experimented with cement manufacture during the next few years, because on 21 October 1824 he was granted the British Patent BP 5022 entitled An Improvement in the Mode of Producing an Artificial Stone, in which he coined the term "Portland cement" by analogy with the Portland stone, an oolitic limestone that is quarried on the channel coast of England, on the Isle of Portland in Dorset. See below for the text of the patent.

Almost immediately after this, in 1825, in partnership with a Leeds neighbour, William Beverley, he set up a production plant for this product in Kirkgate, Wakefield. Beverley stayed in Leeds, but Aspdin and his family moved to Wakefield (about nine miles away) at this point. He obtained a second patent, for a method of making lime, in 1825. The Kirkgate plant was closed in 1838 after compulsory purchase of the land by the Manchester and Leeds Railway Company, and the site was cleared. He moved his equipment to a second site nearby in Kirkgate.

At this time his eldest son James was working as an accountant in Leeds, and his younger son, William, was running the plant. However, in 1841, Joseph went into partnership with James, and posted a notice that William had left, and that the company would not be responsible for his debts, stating "I think it right to give notice that my late agent, William Aspdin, is not now in my employment, and that he is not authorised to receive any money, nor contract any debts on my behalf or on behalf of the new firm."

The product belongs to the category of "artificial cements" that were developed to compete with Parkers Roman cement, and was similar to that developed much earlier by James Frost. The process described is a "double burning" process in which the limestone is burned on its own first, then slaked, mixed with clay, and burned again. This was a common practice for manufacturers of both Artificial and Portland cements when only hard limestones were available. The grinding technology of the time consisted only of flat millstones, and it was more economic to comminute the limestone by burning and slaking than by grinding.

第1976回:黑色爱尔兰大饥荒,艰难时刻饿死百万

注明:本文章来源于互联网,如侵权请联系客服删除!